外泌体产业加速,制备效率成瓶颈

外泌体正成为生物医药的新热点。无论是作为精准递送的天然载体,还是在再生医学、免疫调节中的潜力应用,外泌体都在加速走向临床与产业化。

预计到 2030 年,全球外泌体市场规模将突破 30 亿美元,其中治疗级外泌体产品的需求占比持续攀升。

然而,外泌体制备过程依旧面临挑战:

- 产量不足:传统培养方式贴壁面积有限,扩增速度慢。

- 批间差异大:多批次、多容器操作,质量一致性难保障。

- 放大风险高:工艺参数跨尺度难稳定,产量和纯度易波动。

- 成本压力大:人工、耗材、时间投入居高不下。

痛点与方案一一对应

- 痛点 1:培养面积不足 → 贴壁面积成倍提升

在传统 10 层细胞工厂中,单套系统的有效贴壁面积仅约 0.63 m²,要想扩大产量只能增加容器数量和人工操作量,效率低且批间差异大。

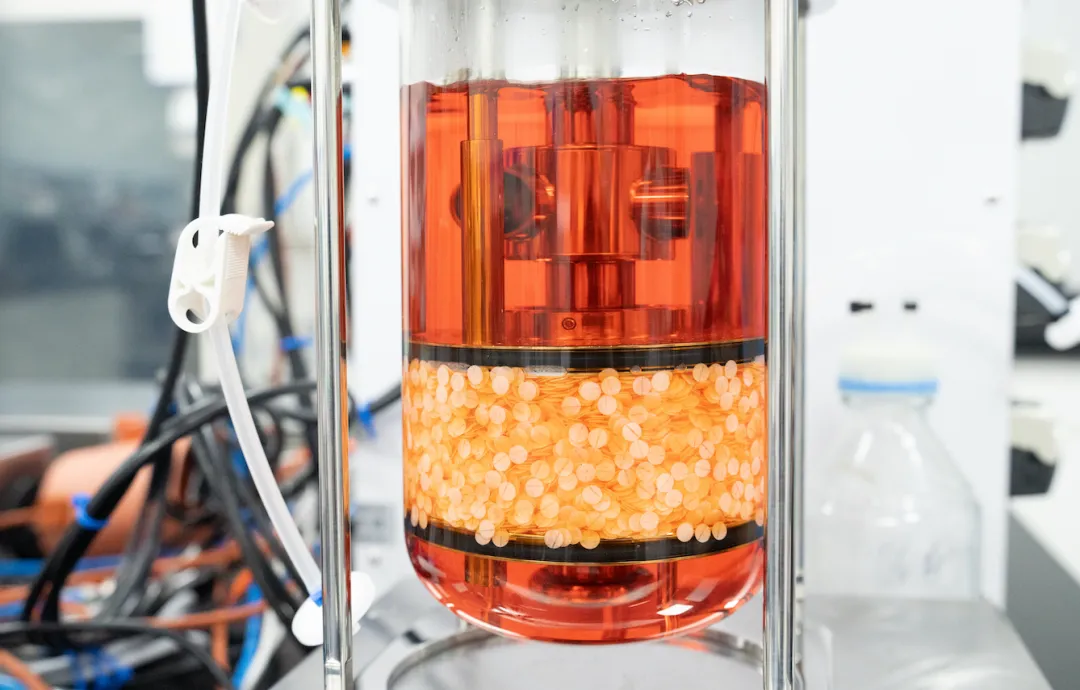

使用 2 L LeKrius® 灌流反应袋 + 40 g LeProlif® Disk 片状载体,可在同等体积下提供 5.2 m² 贴壁面积,相当于 8套 10 层细胞工厂的规模。

行业价值:在不增加场地和人员的前提下,大幅提升细胞数量,为外泌体分泌提供更充足的“生产车间”。

- 痛点 2:工艺放大难度大 → 模块化跨规模

外泌体从实验室走向产业化的过程中,常因设备规格、工艺条件不一致而导致结果不可比,增加放大验证风险。

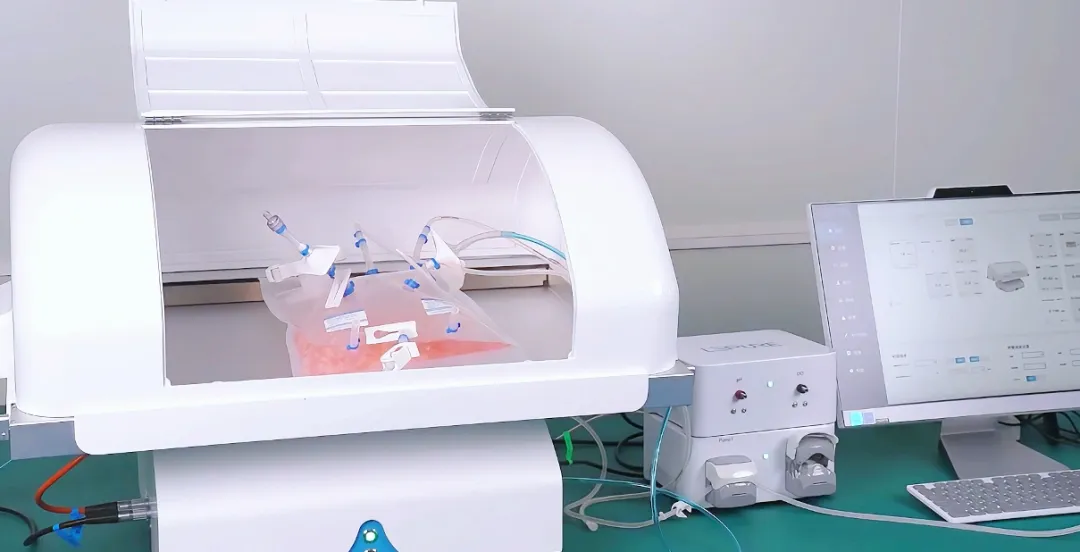

LePhinix® CCS 摇摆式反应器和 LeProlif® Disk 片状载体可在同一平台实现从 200mL到 100 L 的跨尺度培养,核心参数保持一致。配合灌流模式,可持续补充营养、及时移除代谢废物,延长外泌体的稳定收获周期。

行业价值:让研发到生产的放大过程“无缝衔接”,减少重复验证,缩短上市周期。

- 痛点 3:质量控制难 → 全流程可监控

外泌体生产要求严格的质量一致性,而传统开放式操作容易引入污染和批间波动。

LePhinix® CCS 摇摆式生物反应器可对 pH、DO、温度、气体比例等关键参数进行精准控制与实时记录,满足 GMP 审计要求;片状载体及一次性反应袋采用辐照灭菌,免清洗,降低污染风险。

行业价值:保证每一批外泌体产品的质量可追溯、批次稳定,满足药物申报和法规审查的需求。

在外泌体高密度贴壁培养中,解决痛点的关键在于“反应器平台 + 高性能载体”的协同。平台决定了工艺可控性和放大能力,载体则决定了细胞的生长效率与产物质量。

乐纯生物正是围绕这一思路,打造了三大核心产品:

LePhinix® EZG台式反应器——紧凑灵活,满足早期研发与小规模工艺探索

LePhinix® CCS 摇摆式生物反应器 —— 让培养环境高度可控、跨规模一致

LeProlif® Disk 片状载体 —— 让细胞在有限空间实现最大化贴壁与高密度生长

三者的组合,为外泌体从研发到商业化的全阶段生产提供了坚实的技术基础。

应用案例:hMSC高密度培养

在 20 L LeKrius® 灌流反应袋(400 g 片状载体)中灌流培养 hMSC 细胞:

上清中外泌体浓度达到 1010 particles/mL级别,收获上清约100L,外泌体总颗粒数可达到1014-1015级别。

产物稳定性高,袋内各位置细胞分布均匀:对于外泌体生产,这意味着更高产量、更好批间一致性、更可控的放大过程。

两种配置方案,覆盖研发到商业化全阶段

- 固定床 + 片状载体

适用场景:连续、长周期的小规模外泌体工艺开发及生产

核心配置:以3 L 反应器罐体为例,片载填充体积约 0.75 L,可装 75 g 片状载体,最大贴壁面积 9.75 m²,反应器罐体最大可做到10L,片载填充体积约3.75L,可装375g片载,最大贴壁面积48.75m2。

价值亮点:

玻璃罐可重复使用,有限体积实现超大贴壁面积,高密度稳定培养,便于长时间收获外泌体,降低单位产量成本

- 摇摆反应器 + 灌流袋(含片载)

适用场景:工艺开发、中试验证及需要灵活切换批次的生产线

价值亮点:灌流模式可持续供养、移除代谢产物,延长培养周期;预装灭菌设计,节省准备时间,降低污染风险,覆盖工艺研发及生产规模。

(视频)

让外泌体产能突破成为可复制的成果

从研发实验室到商业化生产,外泌体的价值实现不仅取决于下游纯化技术,更依赖于上游高密度、高质量的细胞培养。

乐纯生物基于反应器家族及片状载体 的组合方案,已在多种贴壁细胞培养中验证了高产能、高一致性。无论您是在探索早期研究,还是布局符合 GMP 的大规模产线,我们都能为您量身打造产量更高、质量更稳、成本更优的外泌体上游解决方案。

想了解如何在您的工艺中实现这样的产能突破?欢迎长按识别/扫描二维码联系我们,一起探讨您的专属方案。

联系我们

EN

EN