全球市场持续增长

随着季节性流感和新型变异株的频繁出现,全球对流感疫苗的需求持续增长。市场研究机构预计,2024 年全球流感疫苗市场规模已达 85 亿美元,并将在未来十年持续翻倍增长。

企业面临的现实压力

对于中国的疫苗企业而言,除了全球范围内的需求增长,还要面对审批、市场与工艺的多重压力。审批周期普遍偏长,年度更新机制不完善,加之接种网络利用率不足,使企业在报批和扩产中存在不确定性。同时,工艺周期紧张、产能受限和合规要求,也进一步增加了运营难度。

客户在实际生产中常见的痛点

- 审批与市场不确定性:NMPA 审批周期普遍超过 500 天,年度更新机制不健全,企业难以及时推出新株疫苗。部分地区接种服务覆盖不足,疫苗报废率可达 20%–40%,增加了扩产顾虑。

- 生产周期紧张:鸡蛋基工艺依赖繁琐孵化和病毒接种,生产周期长,在审批滞后的背景下进一步放大压力。

- 产能瓶颈:部分新型工艺已采用细胞培养,上游产能依旧难以满足市场需求,高峰期生产线容易被“卡住”。

- 工艺强化的矛盾:高细胞密度可提升产量,但带来宿主蛋白、DNA 碎片等杂质,下游过滤负荷加大,易出现堵塞。

- 规模放大挑战:实验室可行的工艺在放大至商业化生产时常遇到稳定性与一致性问题。

- 合规要求严苛:FDA、EMA、NMPA 均要求严格的无菌保障与全程可追溯,任何污染风险都可能导致整批报废。

乐纯生物助力提升生产工艺韧性

面对审批不确定性和产能瓶颈,企业在流感疫苗生产中常遇到两大难点:过滤环节的稳定性和液体处理的灵活性。

过滤决定了疫苗纯度与安全性,一旦堵塞或失效,就可能影响整个批次;储配液系统则影响工艺切换与扩展效率,直接关系到企业能否在紧张周期下完成交付。以过滤为核心、储配液为支撑的整体方案,成为提升工艺韧性的关键。

为了更好地支撑客户需求,乐纯生物在不同环节提供针对性的解决方案:

- 上游培养液 —— 澄清与浓缩

在鸡胚尿囊液或细胞培养基中,病毒扩增后常伴随大量细胞碎片和蛋白杂质,如处理不当容易导致下游堵塞。

LeFiber® 中空纤维膜柱能在浓缩病毒颗粒的同时高效去除大分子杂质。

客户收益:降低下游堵塞风险,提高病毒回收率和工艺稳定性。

- 缓冲液与洗涤液 —— 无菌保障

缓冲液和洗涤液需要大体积制备并长期储存,如果灭菌不彻底,很容易成为污染源。

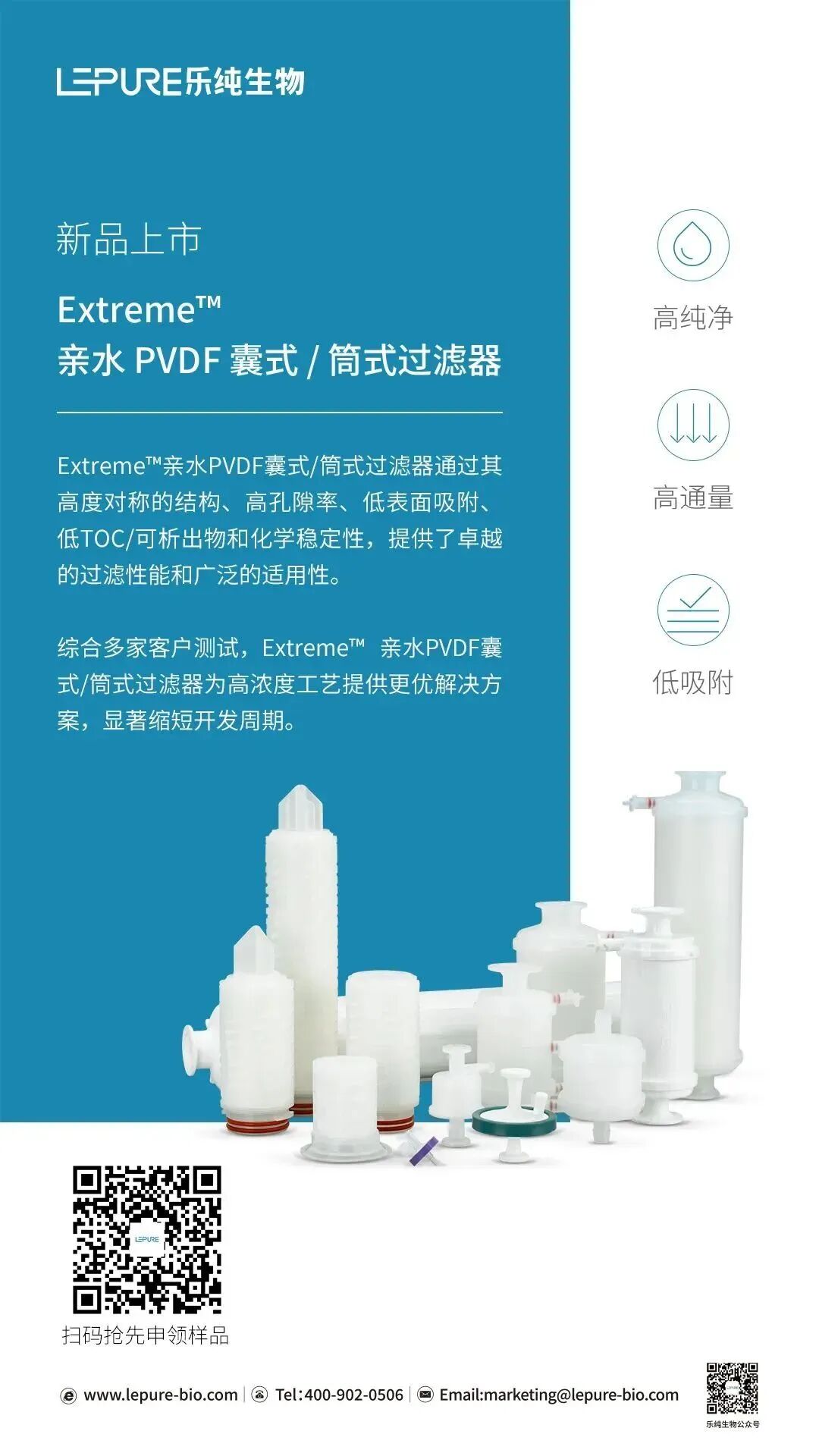

Extreme™ 亲水PVDF 囊式/筒式过滤器与 LeSiever®PES囊式/筒式过滤器 搭配一次性储液袋、封接管机,可实现快速无菌制备与安全储存。

客户收益:减少清洗验证时间,确保缓冲液始终处于无菌状态。

- 灭活液处理 —— 去除残留

在病毒灭活环节,甲醛或 BPL 等灭活剂必须被彻底去除,否则会影响疫苗安全性。

超滤膜包(多种分子量截留规格可选)可实现病毒颗粒浓缩与杂质去除,结合一次性储液袋保证中间液体的无菌存放。

客户收益:保障灭活处理的可靠性,降低因残留超标带来的合规风险。

- 单价原液与配方液 —— 终端除菌

PES、PVDF 系列终端除菌滤器 支持双层配置,可在成品前关键环节实现严格的终端除菌。配合 一次性 PUPSIT 组件,可满足 EU GMP 对使用前后完整性测试的合规要求;

同时,乐纯生物还在近期推出了 自动化 PUPSIT 设备,支持全流程自动检测、数据记录和电子追溯,帮助客户在满足合规的同时提升操作效率。

客户收益:为灌装前提供最后一道无菌屏障,保障批次一致性和注册合规。

- 成品疫苗液 —— 灌装与储存

在成品灌装环节,疫苗液需与稳定剂、佐剂混合并长期保存,对无菌与可追溯性要求极高。

Extreme™ PVDF 终端除菌滤器配合一次性储液袋与灌装袋,确保成品液在转运和储存过程中全程无菌并可追溯。

客户收益:降低成品报废风险,确保合规性和市场交付稳定。

最后,在生产环节,任何记录缺失或验证不足都有可能带来合规风险。乐纯生物的产品体系支持流程验证,能为客户提供可追溯保障。

配套的验证资料确保工艺满足 FDA、EMA、NMPA 等多地监管要求。

客户收益:快速准备申报资料,减少合规风险,确保生产持续稳定。

在需求高峰与合规审查的双重压力下,企业最需要的不是单一产品,而是一套覆盖全流程的可靠方案。乐纯生物以过滤为核心,结合灵活的储配液系统和完整的验证支持,帮助客户在流感疫苗生产中缩短周期、提升产能、降低风险。

我们相信,只有真正贴近客户需求、解决行业痛点,才能与合作伙伴共同打造更具韧性的疫苗产业链。

如有任何需求

欢迎长按识别/扫描体验二维码申领

EN

EN