近期,我们在与多家生物制药企业的一线技术人员交流过程中发现,部分生产环节中出现染菌事件的频率有所上升。为此,我们对无菌接管机的使用过程进行了系统性复盘,并结合行业标准与常见设备设计,梳理了无菌保障的关键控制点与潜在风险。

本文旨在与行业同仁共同探讨无菌接管过程中的技术逻辑,助力优化现场操作表现。

接管流程概览

当前市面上的无菌接管机主要有平推式和旋转式两种结构,核心原理基于 Q = I²Rt,通过电热刀片加热实现管路无菌连接。典型流程如下:

- 刀片加热至400℃并保持5秒以上

- 自然降温至切割温度

- 完成管路切断与位置更换

- 管端热熔

- 提刀对接

- 冷却至室温

我们将以不同结构的接管流程为例,结合真实参数数据,对比分析关键步骤的无菌保障机制。

刀片的杀菌除热源

我们从设备开始运行至刀片完成下切的全过程,来分析无菌接管中杀菌及除热源的实际效果。

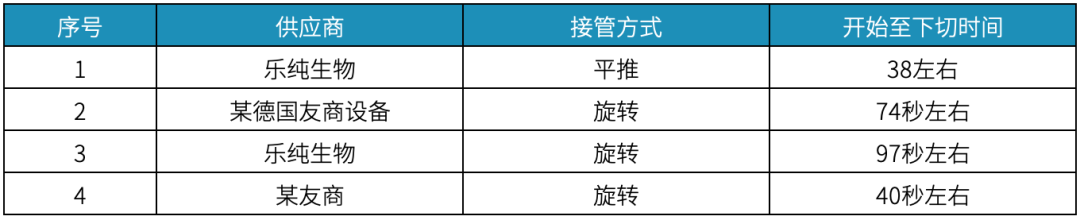

平推式无菌接管机由于刀片尺寸较小,发热区域高度集中,通常在约 40秒 内即可完成有效的杀菌和除热源步骤,并进入切管阶段。而旋转式无菌接管机因结构设计不同,其刀片升温及灭菌周期相对更长,常见某德国友商设备在约 74秒 左右完成杀菌和下切。

乐纯生物自研的接管机在设计过程中严格参考 ISO 20857《医疗保健产品灭菌—干热灭菌》的技术要求。结合表1和表2中的数据对比可见,乐纯设备在加热效率、杀菌时间控制和刀片降温性能等方面,与行业领先水平保持一致。此外,从400℃自然降温至260℃的时间,也均控制在 26秒以内,确保后续热熔及对接过程的温度控制稳定、可验证。

表1—时间对比

表2—降温时间对比

风险点 1 ,有部分接管机的杀菌除热源安全性待考证。

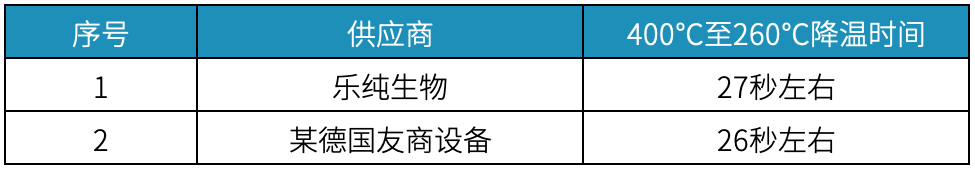

刀片下切状态

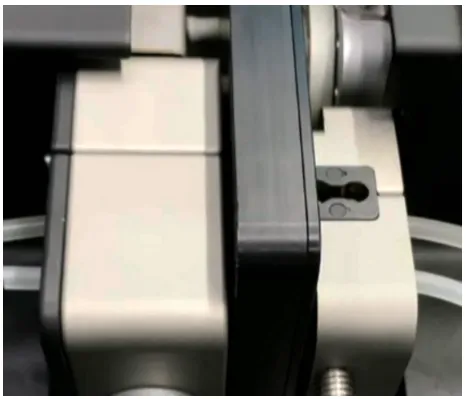

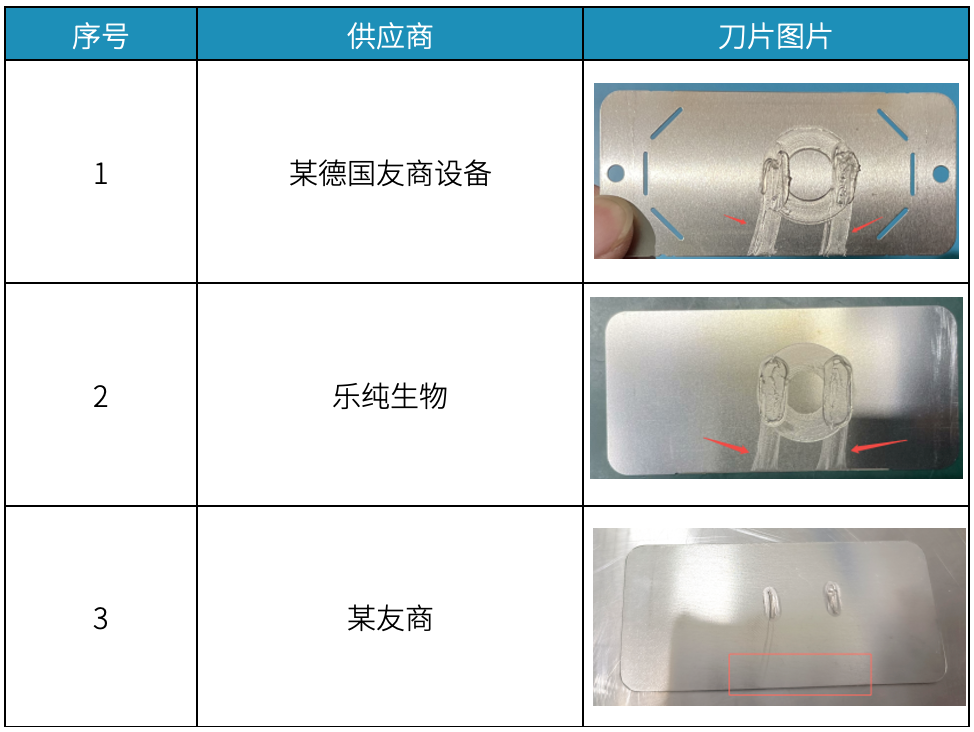

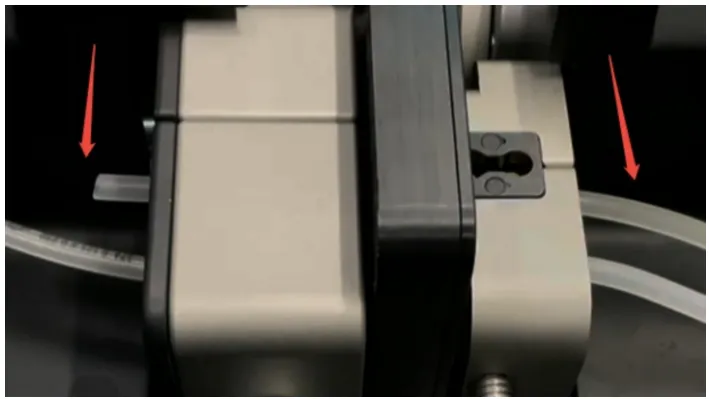

接管机完成杀菌与除热源流程后,刀片温度降至切管所需的热熔范围。此时,刀片下切(见图1),切断管路,并在切割过程中,管端沿刀片表面滑动。该过程确保管端始终贴合刀片,形成完整的热熔痕迹,如表3所示,展示了不同设备在切割状态下刀片表面的实际接触情况。

图1

部分市场上的设备在切断管路后,因夹持力设计或结构问题,管路回弹脱离刀片表面,导致断开端口无明显热熔接触痕迹,如表4所示。这一差异可能成为影响无菌性的潜在风险点。

表3—刀片接触面对比

表3—刀片接触面对比

注:平推接管机刀片切断后,管断开的端面贴刀片表面滑动。

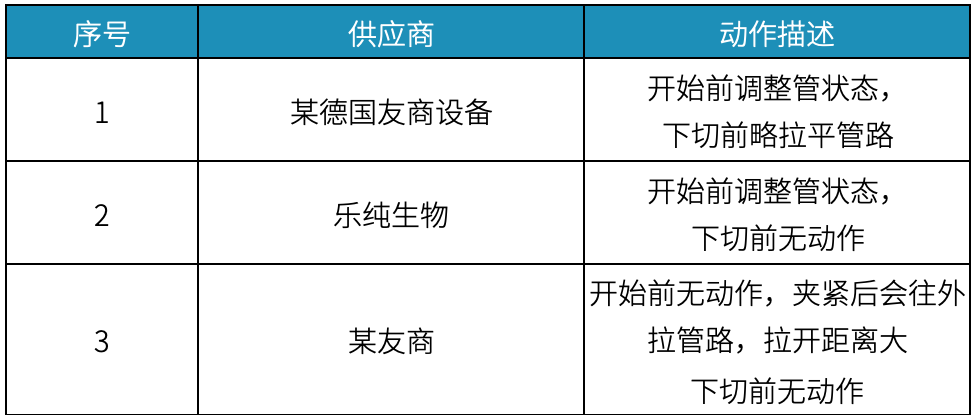

表4——动作对比

风险点 2 ,切断管路的时候,断开端面脱离刀片,管口概率处于开放状态(如3/8-5/8的管径),会与空气有接触。

管路位置互换

切断管路后,接管机的旋转侧会进行旋转180°,将管路位置进行互换。旋转时,管断开端贴刀片表面旋转180°(如图2),管子的胶在刀片表面形成一个完整的圆圈,如表3所示。

图2

风险点 3 ,断开端面脱离刀片旋转,管口处于开放状态时,会与空气有接触。

热熔

管路旋转换位后,会贴到刀片表面进行热熔。根据热塑管的性质,热熔收到温度、距离及时间影响。总能量过低,接管接不上,发生开口或接管断裂;总能量过高,会造成待接管管路过度软化,影响接管效果。但适当提高能量,能够提高无菌接管机的兼容性。

风险点 4 ,热熔总能量不在该型号的管路能量区间内,造成接管失败而染菌。

提刀对接

管路热熔完成后,接管机左右两腔会往两侧移动,刀架抬起。将热熔状态的端面快速对接,完成接管动作。而风扇对刀片快速冷却。刀架抬起时,断开的管路端面上有一层薄膜,保证管路脱离刀片时的无菌。

风险点 5 ,对接的位移量异常可能存在的开口造成接管漏液失败而染菌。

冷却

接管完成冷却至室温,接管结束。

从无菌接管机的接管步骤及现场的管路情况看,接管机染菌的主要风险来源于风险点1、风险点2和风险点3。污染的刀片或接管区域清洁不到位是成为染菌的主要风险来源。

在无菌连接全过程中,风险往往藏于细节之中。刀片杀菌是否充分、断面是否脱离刀片、旋转过程是否暴露、热熔能量是否匹配、对接口位移是否准确……这些微小的偏差,足以影响整个系统的无菌状态。

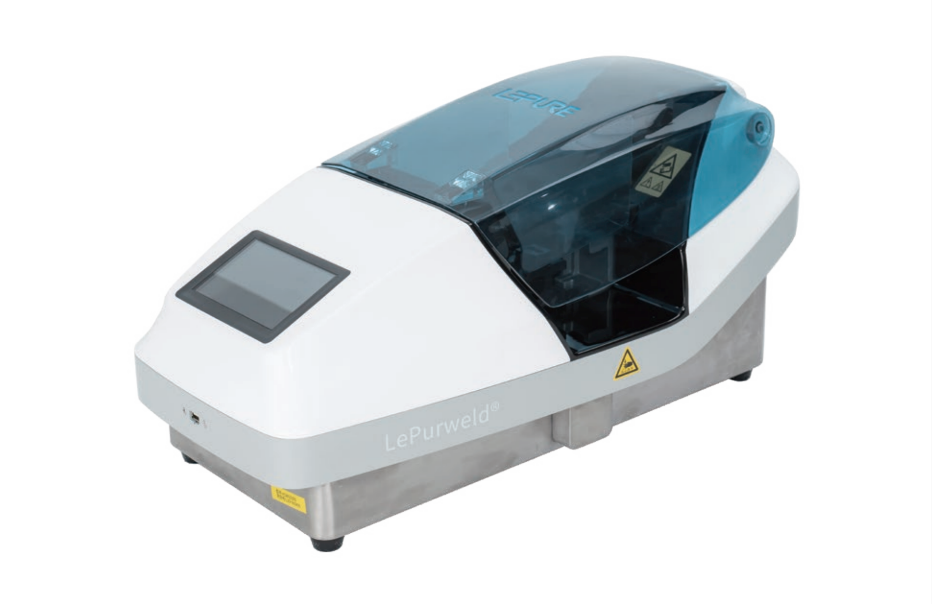

正因如此,乐纯生物在 LePurweld® 全自动无菌接管机 II 的设计中,从源头把控每一个关键节点:

- 刀片热源控制遵循 ISO 20857 标准,精准设定加热与冷却曲线;

- 切割后管端紧贴刀片滑动,最大程度避免空气暴露;

- 管路旋转、热熔到对接全过程实现封闭管理,双向密封提升接管可靠性;

- 智能程序加载与管托识别机制,确保每一次接管参数精准匹配;

- 多级权限与数据可追踪功能,满足GMP下的审计与合规要求。

LePurweld® 全自动无菌接管机 II ,真正将无菌控制做到流程中、做到细节里。我们诚邀您预约试用,一起验证在一次性系统中,什么才是“真正可靠”的无菌接管方案。

如有任何需求

欢迎长按识别/扫描体验二维码

联系我们

EN

EN