抗体类药物的生产是一个高度复杂且精细的过程,其工业化生产阶段主要涵盖上游细胞培养、下游纯化和制剂灌装三大环节。这些环节环环相扣,确保每一步骤的稳定性和可重复性对于规模化生产和维持产品质量来说至关重要。

本文将深入探讨抗体生产上游工艺的关键点,以期为读者提供有价值的参考。

关键步骤,构建稳定高表达细胞株

上游工艺作为抗体生产的起始阶段,对于整个生产流程的稳定性和最终产品的质量具有决定性影响,构建稳定高表达的细胞株是抗体药物生产的首要步骤。高表达细胞株不仅影响生产效率,还直接关系到最终产品的质量。

CHO 细胞(中国仓鼠卵巢细胞)因其良好的表达性能和稳定性,成为抗体药物生产的主要细胞类型。根据经验,从细胞株筛选到锁定工艺通常需要几个月的时间,这一过程需要耗费大量时间和精力,但在提高大规模生产的产量方面却至关重要。因此构建稳定高表达的细胞株,是工业化生产抗体药物的核心目标之一。

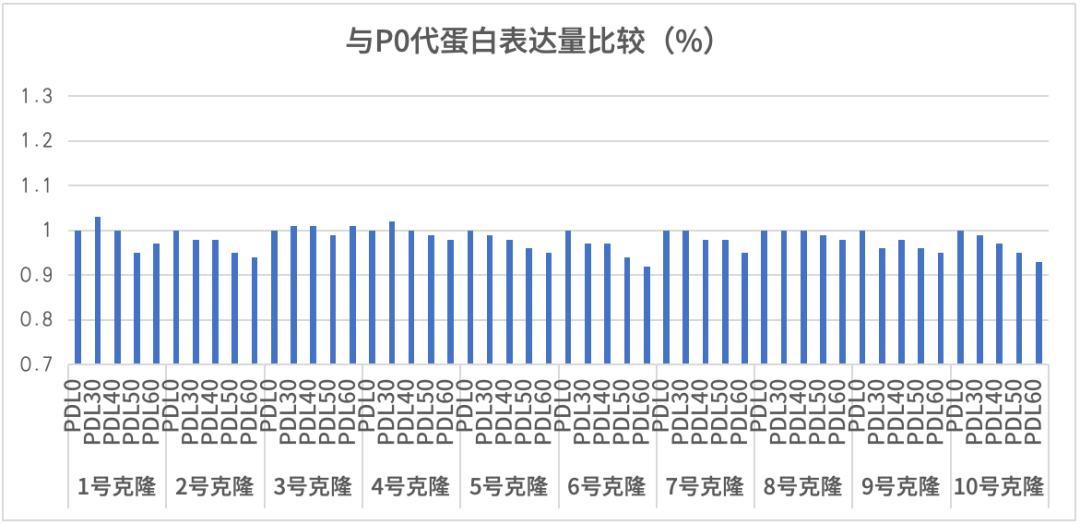

细胞株稳定性验证:采用 CHO-K1Q 细胞构建的 10个单克隆进行稳定性测试,传代结束后,对冻存节点细胞进行流加培养评估。

稳定性判断标准:Titer 变化30% 以内。10 个克隆Titer 波动情况均在范围内。

要优化目标,提高表达量

在上游工艺中,提高细胞表达量是主要优化目标。合适的培养基作为细胞生长和代谢的基础,其成分对细胞密度、产量和产物质量属性(糖基化水平、电荷变异、聚合水平等)均有显著影响。

在选择培养基时,需考虑多个维度,产品性能则是主要的考量因素之一,它直接影响细胞的生长和表达效率。而除了性能,还应考虑生产厂家的规模、质量体系、供货周期和稳定性等因素。大规模的生产厂家通常具备更完善的设备和设施,能够满足大批量的生产需求,并且具备更高的生产效率和稳定性。

保证产品质量的稳定,实现规模化生产

在抗体药生产工艺开发过程中,规模化生产是关键,作为上游工艺核心的细胞培养和发酵工艺,需要投入大量人力和物力,这直接关系到生产率。动物细胞对培养微环境的改变非常敏感,因此在反应器放大过程中,需要逐步放大并评估每个阶段的工艺参数和杂质水平的稳健性。通过优化生产工艺、提高生产效率和技术创新等策略,可以降低生产成本、提高产量,并确保产品质量的稳定性。

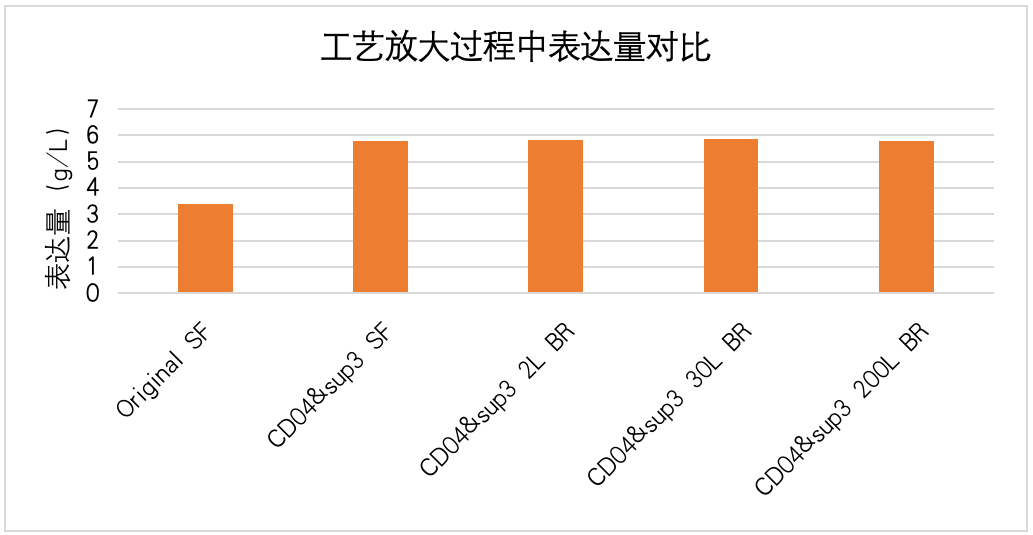

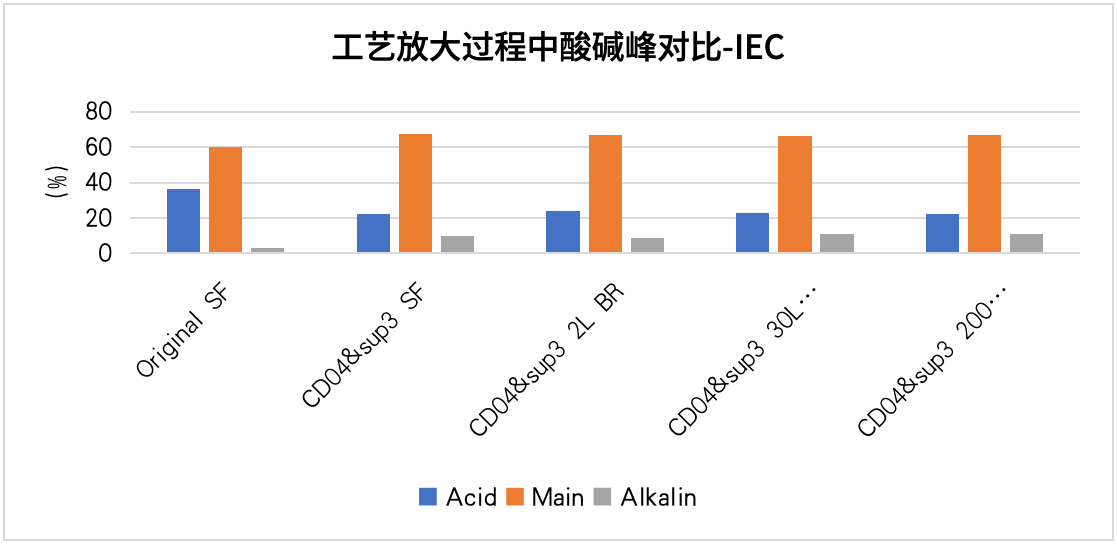

国产化替代项目,要求酸性峰降低至25%以下,细胞生长和表达量与原工艺基本一致,选用4种QuaCell基础和补料进行测试。综合表达量和酸性峰的情况,最后选择CD04 & sup 3 组合,做工艺替换,工艺放大后,产量和酸性峰基本保持一致。

QuaCell上游工艺解决方案

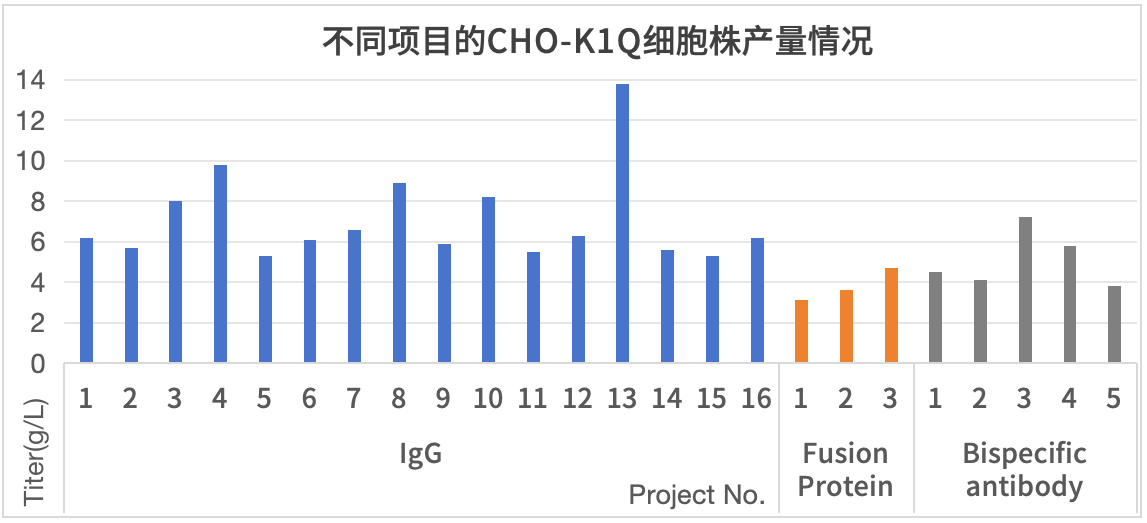

- QuaCell ® CHO-K1Q 细胞株

CHO-K1Q细胞株不同项目的产量

- QuaCell® CHO LeGend Medium & Feed 06 Supplement 组合

QuaCell® CHO LeGend Medium & Feed 06 Supplement 组合(以下简称为:LeGend 组)是一套专为 CHO细胞设计的无血清、无动物源成分的化学限定培养基及补料组合。该组合在多个项目中表现出色,相较于商业培养基,活率后期维持较好,表达量提高了10%以上。

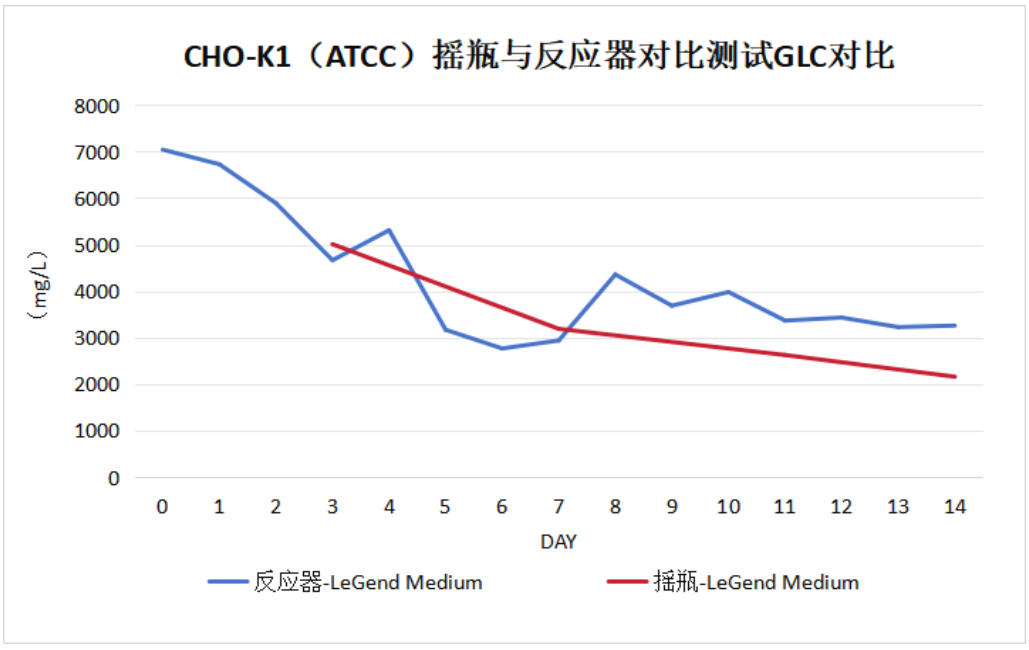

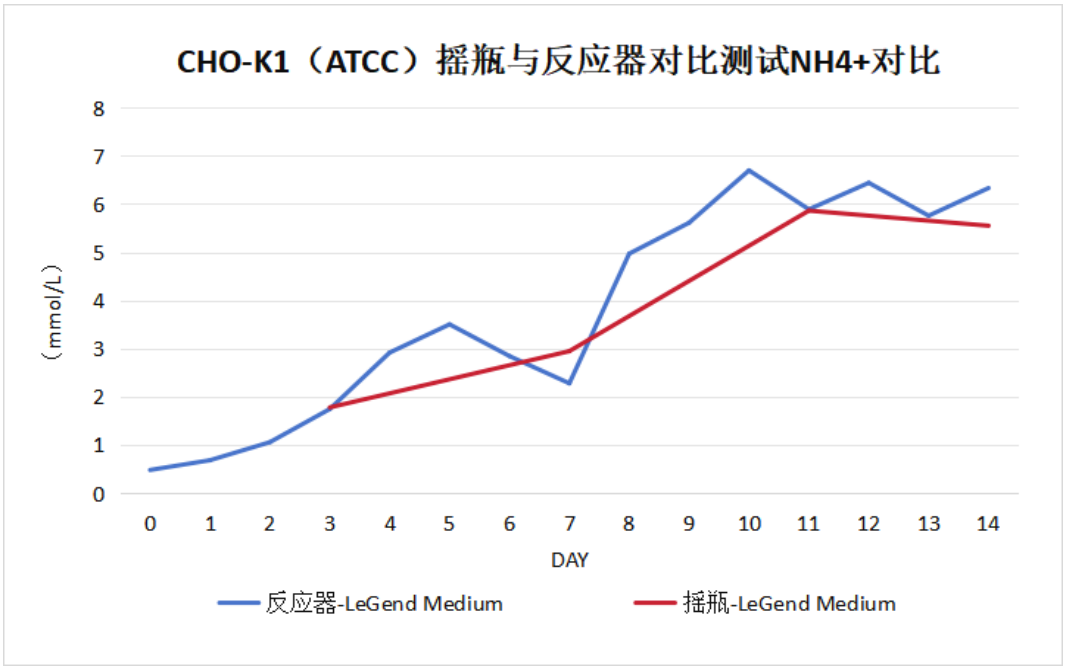

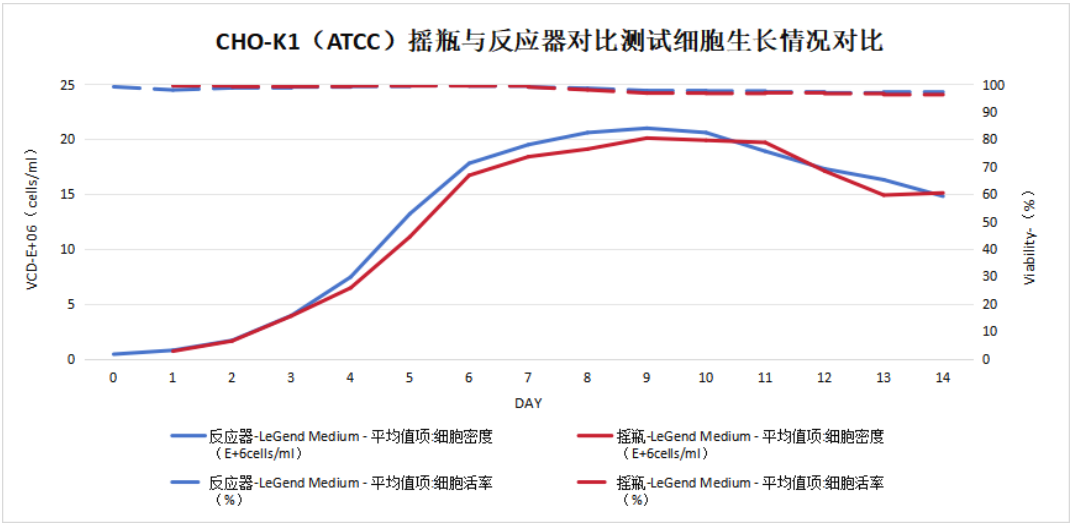

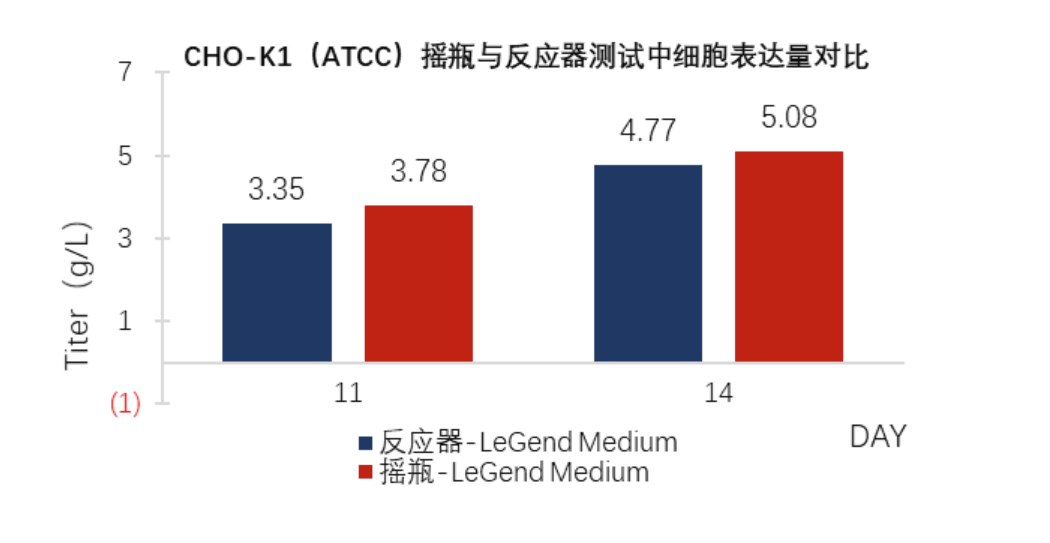

LeGend Medium培养的细胞在不同培养体系中细胞状态差异不大,可支持无差别放大培养。

数据展示

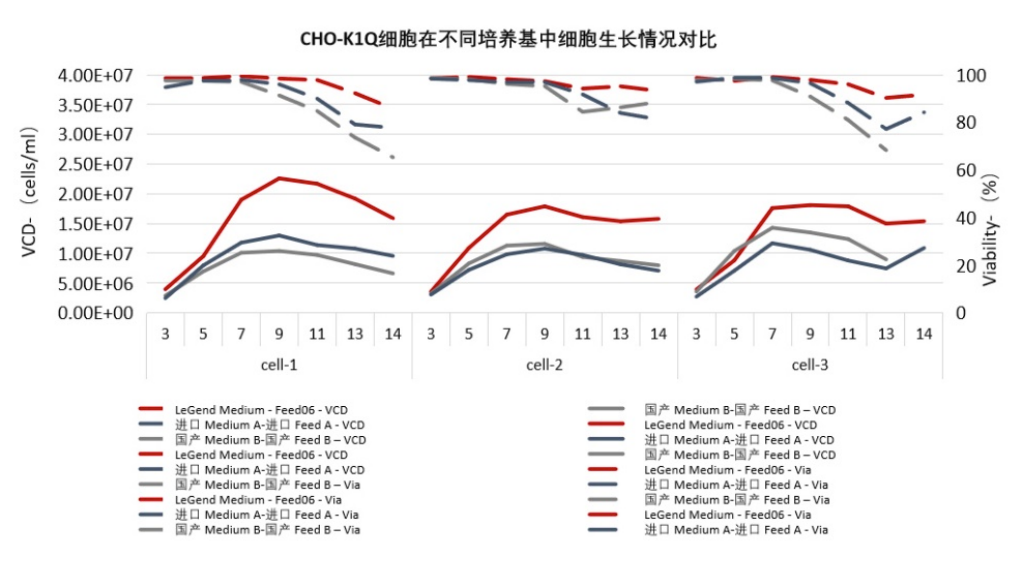

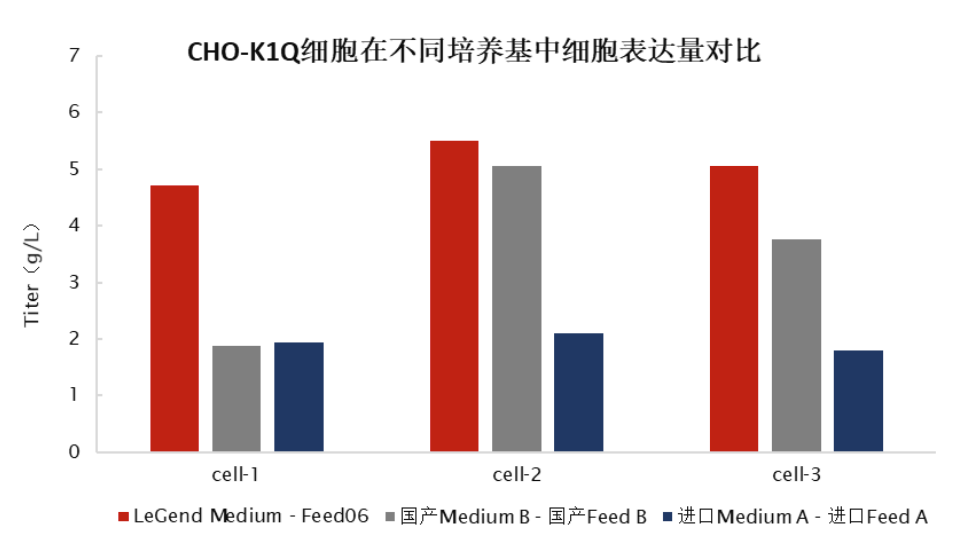

LeGend 组对比商业培养基为进口Medium A,国产Medium B,使用的补料为其对应的商业补料。

结果显示,三个不同项目中,LeGend 组活率后期维持较好,在培养周期第14天收获产物时,相较于对照组表达量提高了 10% 以上。

不同项目细胞生长和产量表现图

抗体生产上游工艺的关键点在于构建稳定高表达的细胞株、优化培养基以提高表达量、保证产品质量的稳定性与实现规模化生产。QuaCell 提供的CHO-K1Q细胞株和LeGend Medium & Feed06 Supplement组合为抗体药物生产提供了先进的解决方案,有助于提高生产效率、降低成本并确保产品质量的稳定性。

如有任何需求

欢迎长按识别/扫描体验二维码申领

联系我们

EN

EN